麦芽糊精是主要是以玉米、小麦、马铃薯等淀粉为原料,在酸性或酶的作用下进行水解反应生产的。在食品饮料领域,麦芽糊精作为填充剂、增稠剂、载体等被广泛应用,随着人们对食品口感、品质要求的不断提高以及食品工业的持续发展,其需求将保持稳定增长。例如,在糖果中添加麦芽糊精可改善口感和降低成本;在饮料中作为增稠剂能提升口感和稳定性,随着饮料市场规模的不断扩大,麦芽糊精的用量也会相应增加。在医药行业,麦芽糊精作为药物辅料,可用于片剂、胶囊剂等的生产,随着全球医药市场的不断扩容以及对药品质量和稳定性要求的提高,其在医药领域的应用有望进一步拓展。在化妆品行业,麦芽糊精可作为添加剂用于改善产品的质地和稳定性,随着消费者对化妆品品质和安全性的关注度不断提升,对麦芽糊精的需求也将有所增加。

随着我国经济的持续发展、居民收入水平的提高以及消费结构的升级,国内对麦芽糊精的需求将不断增加。同时,我国作为全球重要的制造业基地,在食品饮料、医药、化工等行业的快速发展将为麦芽糊精市场提供广阔的空间。市场对麦芽糊精的需求将更加多样化和精细化,不同聚合度、不同DE值的麦芽糊精产品将得到更广泛的应用。例如,低DE值的麦芽糊精具有较低的甜度和较强的成膜性,可用于微胶囊化等特殊应用领域;高DE值的麦芽糊精则具有较好的溶解性和吸湿性,适用于某些特定的食品和工业应用。

为了提高竞争力和降低成本,一些企业可能会通过产业链延伸,向上游原料种植或下游应用领域拓展,实现产业链的整合和协同发展,增强企业的抗风险能力和盈利能力。根据不同应用领域的需求,开发具有特定性能的麦芽糊精产品,以满足市场对产品多样化和精细化的需求。随着科技的不断进步,麦芽糊精的干燥技术将不断创新和升级。龙鑫智能研发了麦芽糊精专用多级流化造粒

喷雾干燥机,通过优化喷雾干燥的工艺参数,如进风温度、出风温度、雾化器类型、工艺流程等,可提高干燥效率,降低能耗,改善产品的粒度分布和溶解性。新设备将麦芽糊精生产中的多个环节进行集成,实现连续化、一体化生产,可减少中间环节的物料损失和能耗,具有更加稳定、高效的连续化生产工艺,减少生产过程中的中间环节,提高产品质量的稳定性。

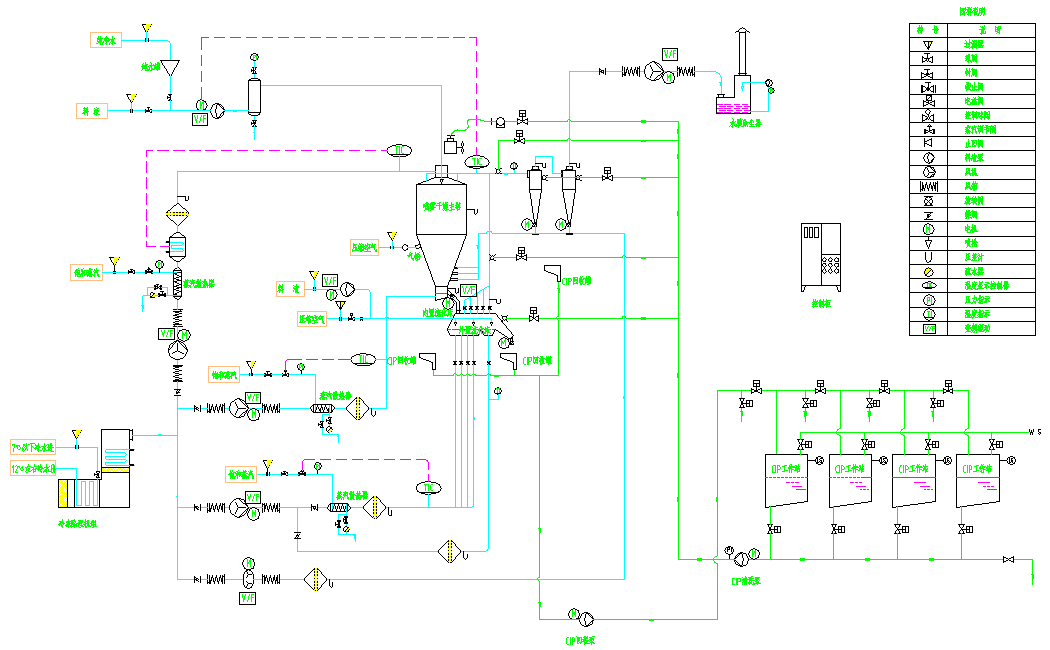

麦芽糊精造粒喷雾干燥机 工艺流程

(1) 进料准备:将经过预处理的麦芽糊精溶液储存于原料罐中,原料液需经过过滤等操作去除杂质,以防止堵塞雾化器等设备,保证进料的稳定性和纯净度。

(2) 雾化过程:通过高压泵或雾化器等装置,将麦芽糊精溶液以一定的压力和速度从喷头喷出,使其形成细小的雾状液滴。雾化产生的液滴尺寸与压力成反比,喷嘴的生产能力与压力的平方成正比。利用高压泵将溶液加压至几兆帕至几十兆帕,使溶液从细小的喷孔中喷出,形成高速旋转的液膜,液膜随即分裂为细小的液滴。

(3) 干燥与造粒:雾化后的麦芽糊精液滴随即与经过过滤和加热的热空气充分接触,热空气的温度通常在180℃~220℃之间。在极短的时间内,液滴中的水分迅速蒸发,麦芽糊精则固化形成颗粒状。由于雾滴表面张力的作用,形成的颗粒多为球形,其粒度可通过调节进料速度、雾化压力、热空气温度和流速等参数进行控制。形成的球形颗粒粉料在干燥塔内逐渐沉降,与热空气分离。

(4) 流化造粒:从流化床内随热气流飞扬上浮的细粉与下落的湿固体细粉在雾化造粒区相互接触,通过涂布、粘结等作用使颗粒逐渐长大。母液或粘结剂也可由压力泵等造压设备分别送到雾化喷嘴,雾化后涂布于流化颗粒表面或使颗粒相互粘结,经不断地流化、复聚、干燥,颗粒进一步长大至所需的粒度。

(5) 颗粒排出与收集:达到所要求粒度的颗粒从流化床出料口排出,进入成品收集装置。而较细的颗粒料与干燥空气一起由与漏斗形上部相连的抽风机抽取进入除尘系统,通过旋风分离器进行分离,废气被排空,粉末可被收集后重新进行处理,以提高原料的利用率。

(6) 筛分与包装:从干燥塔底部排出的颗粒可能存在一定的粒度分布不均匀的情况,需要经过筛分设备进行筛选,将符合要求粒度的成品颗粒收集起来,进行包装储存,而不符合粒度要求的颗粒则可返回重新加工。

麦芽糊精造粒喷雾干燥机 性能特点

(1) 干燥效率高

快速干燥:能够在极短的时间内使麦芽糊精溶液中的水分迅速蒸发,完成干燥过程仅需数秒至数十秒,大大提高了生产效率,适用于大规模的工业化生产。

高效热交换:采用特殊的设计,如热风分配器等,使热空气能够均匀地与雾化后的麦芽糊精液滴充分接触,提高了热交换效率,加快了干燥速度,同时也降低了能耗。

(2) 产品质量优

颗粒均匀:所得到的麦芽糊精颗粒呈球状,粒度分布均匀,流动性好,溶解性佳,能够满足不同行业对麦芽糊精品质的严格要求,有利于后续的加工和应用。

纯度高:在干燥过程中,由于水分迅速蒸发,麦芽糊精中的杂质和异味物质也能够得到有效去除,从而提高了产品的纯度和质量,使其更适合用于食品、制药等对纯度要求较高的行业。

保留营养成分和性能:对于热敏性的麦芽糊精溶液,喷雾干燥机能够在低温下快速完成干燥,有效保留其营养成分和性能,减少了因高温干燥而导致的营养损失和品质下降。

(3) 操作控制便利

参数精que调节:通过调节进料速度、雾化压力、热空气温度和流速等参数,可以精que控制产品的粒径、松密度、水分含量等指标,生产出不同规格和性能要求的麦芽糊精颗粒,满足多样化的市场需求。

自动化程度高:可实现连续化、自动化生产,减少了人工干预,降低了人工成本,同时也提高了生产过程的稳定性和产品质量的一致性。配备先进的控制系统,能够实时监测和控制设备的运行状态,实现远程操作和故障诊断,便于生产管理和维护。

(4) 设备稳定性强:

结构设计合理:其结构组成包括进料系统、雾化系统、干燥系统、出料及除尘系统等,各个系统之间相互配合,协同工作,保证了设备的稳定运行。干燥塔锥体角度设计合理,可避免粉料吸附在塔壁时间太长而产生焦化或熔融现象;设备及管道内表面光洁度高,无死角、盲孔,转角处采用圆弧过度抛光处理,减少了物料残留和堵塞的风险。

材质优良:设备中与物料接触的部分通常采用优质的不锈钢材料,如SUS304或316L等,具有良好的耐腐蚀性和卫生性,能够保证产品不受污染,延长设备的使用寿命。

(5) 环保性能良好

粉尘处理有效:配备了高效旋风分离器,能够将废气中的微小粉末充分分离和收集,使废气中的粉尘含量降低至符合环保标准的范围内,减少了对环境的污染,同时也提高了原料的利用率。

低噪音运行:在设备的设计和制造过程中,采用了先进的降噪技术,如增加消音装置、优化设备结构等,使设备在运行过程中产生的噪音较低,符合国家相关标准,改善了工作环境。

麦芽糊精造粒喷雾干燥机 优化设计

(1) 进料系统优化

过滤与除杂:在进料管道上增加更精细的过滤装置,进一步去除麦芽糊精溶液中的杂质和颗粒,防止堵塞雾化器和影响产品质量。

流量控制:采用高精度的流量传感器和控制器,精控制进料速度,确保进料的稳定性和连续性,与雾化器和干燥系统的工作状态相匹配,以获得稳定的产品质量和生产效率。

(2) 雾化系统优化

雾化器选型与设计:根据麦芽糊精溶液的性质和生产要求,选择合适的雾化器类型,并对其结构进行优化设计,以产生更均匀的雾滴,提高干燥效果和产品粒度的均匀性。

雾化压力调节:增加雾化压力的调节范围和精度,能够根据不同的生产阶段和产品要求,灵活调整雾化压力,从而控制雾滴的大小和分布,进而影响产品的粒径、松密度等指标。

(3) 干燥系统优化

热风分配系统改进:设计更加合理的热风分配器,使热空气能够更均匀地分布在干燥塔内,确保雾化后的麦芽糊精液滴与热空气充分接触,提高热交换效率,加快干燥速度,同时减少因局部过热导致的产品质量问题。

优化锥体角度:将干燥塔锥体角度设计成小于等于40°,并在锥体上安装空气震击器,避免粉料吸附在塔壁时间太长而产生焦化或熔融现象 。

增加内壁光洁度:提高设备及管道内表面光洁度,使其小于0.2~0.3um,并对连接过渡部分进行无死角、盲孔设计,转角处采用圆弧过度抛光处理,减少物料残留和堵塞的风险。

(4) 出料与除尘系统优化

出料方式改进:优化出料口的设计,采用连续、稳定的出料方式,避免出料过程中的堵塞和物料堆积,同时减少出料时产生的粉尘飞扬。

除尘设备升级:选用更高效率的旋风分离器,并合理设计其组合方式和参数,提高粉尘的收集效率,使废气中的粉尘含量更低,减少对环境的污染,同时将收集的细粉进行回收利用,提高原料的利用率。

(5) 控制系统优化

自动化控制:实现设备的全自动化控制,通过可编程逻辑控制器PLC或分布式控制系统DCS,对进料、雾化、干燥、出料和除尘等各个环节进行精que控制和协调管理,减少人工干预,提高生产过程的稳定性和产品质量的一致性。

远程监控与诊断:配备远程监控系统,通过网络技术实现对设备运行状态的实时远程监测和数据分析,便于操作人员及时掌握设备的运行情况,进行远程操作和故障诊断,提高设备的维护效率和运行可靠性 。

(6) 节能设计优化

热回收利用:设计热回收装置,将排出的废气中的热量进行回收再利用,用于预热进入的冷空气或其他需要加热的介质,降低能源消耗,提高能源利用率。

变频调速技术应用:对风机、泵等动力设备采用变频调速技术,根据生产负荷的变化自动调节设备的转速,降低设备的能耗,实现节能运行。

198 5011 0998

198 5011 0998