橡胶促进剂DM,化学名称为二硫代二苯并噻唑,由苯中重结晶的产品为浅黄色针状晶体,一般为淡黄色粉末。属于通用型促进剂,硫化临界温度为130℃,140℃以上活性增大,具有较好的后效性,硫化操作安全,硫化曲线平坦性较好,硫化胶的物理机械性能优良,定伸应力高。与促进剂M相比,DM的焦烧时间长,不易产生早期硫化现象,加工安全性高,在高温硫化条件下,能有效防止胶料焦烧,特别适合于厚制品或需要较长加工时间的橡胶制品生产。橡胶促进剂DM主要应用于橡胶工业,随着全球橡胶工业的稳定发展,对橡胶促进剂DM的需求也将持续存在。例如,在轮胎制造领域,随着汽车保有量的增加以及轮胎的更新换代,对高性能轮胎的需求不断上升,从而带动了橡胶促进剂DM的市场需求。在一些新兴市场,如印度、巴西等国家,橡胶工业正处于快速发展阶段,基础设施建设、汽车产业的发展等都将增加对橡胶制品的需求,进而为橡胶促进剂DM市场提供了新的增长空间。

随着环保意识的提高和环保政策的日益严格,橡胶工业对环保型橡胶促进剂的需求将增加。橡胶促进剂DM本身具有一定的环保优势,如不产生致癌物质等,符合环保发展的趋势,因此在市场上的应用前景将更加广阔。环保政策对橡胶促进剂DM的生产过程也提出了更高的要求,江苏龙鑫加大研发投入,开发了更加环保的橡胶促进剂DM干燥工艺和设备,优化生产工艺和产品性能,提高企业的市场竞争力 。新设备优化能源管理系统,提高能源的利用效率,减少废溶剂、废气、粉尘的排放,这将降低企业的生产成本,也能促使行业进行优胜劣汰,推动行业的转型升级。

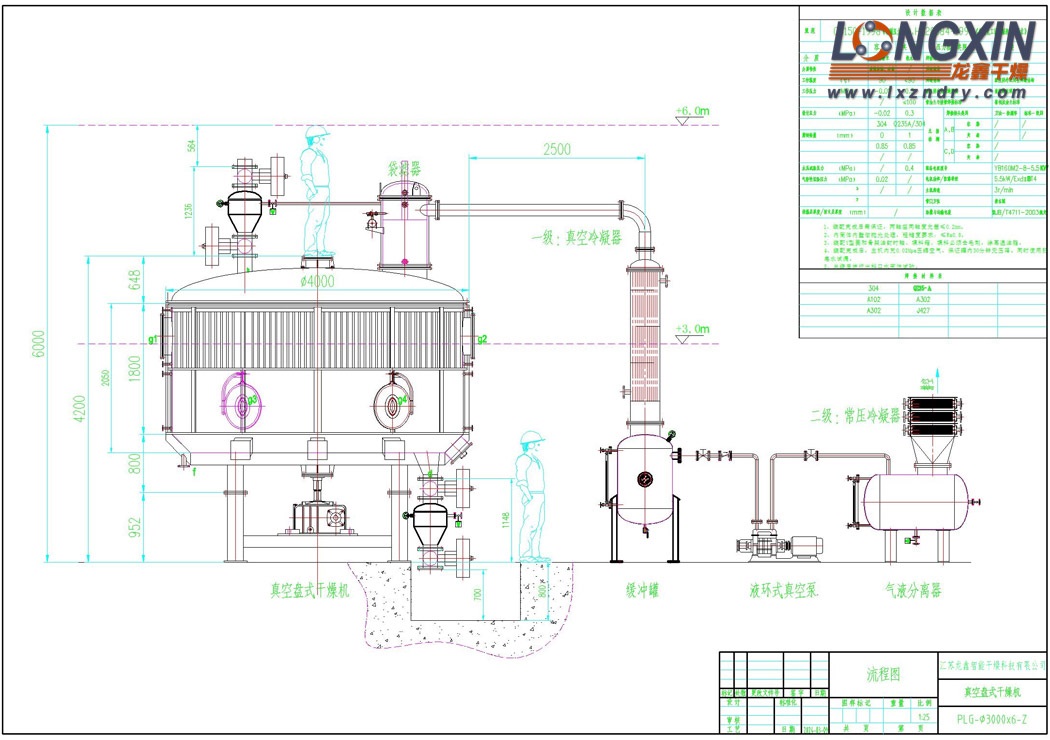

含甲苯橡胶促进剂DM真空盘式干燥机 工艺流程

(1) 加料:湿物料连续加入主机加料斗,随后打开上部电动真空球阀,物料被轮流分配进入顶部两个料罐。

(2) 进料分配:料罐上下部的真空球阀轮换打开、关闭,物料在搅拌电机的作用下,连续地加到干燥器上部第 一层干燥盘上。

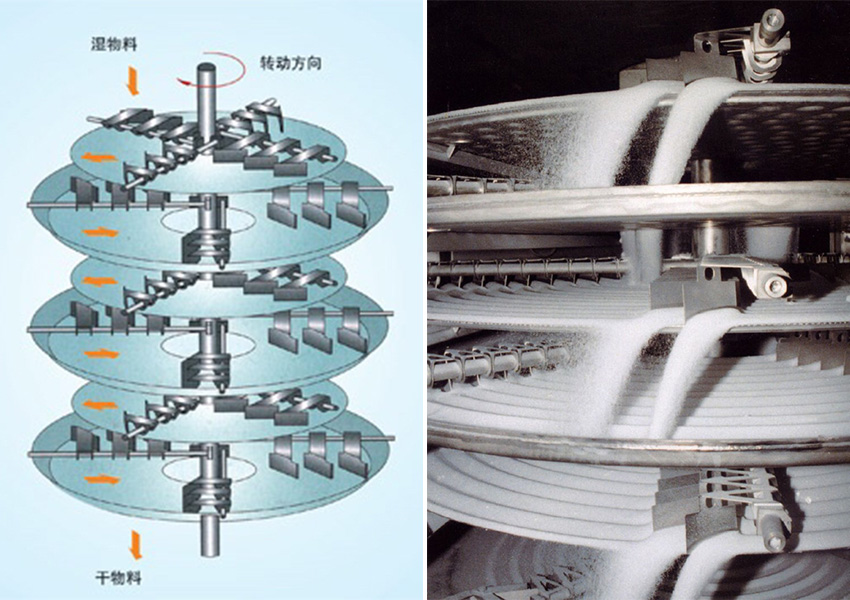

(3) 干燥过程:带有耙叶的耙臂做回转运动,使耙叶连续地翻抄物料,物料充分吸收热量。物料沿指数螺旋线流过干燥盘表面,在小干燥盘上的物料被移送到外缘,并在外缘落到下方的大干燥盘的外缘,在大干燥盘上的物料向里移动并从中间落料口落入下层小干燥盘中,大小干燥盘上下交替排列,如此物料得以连续地流过整个干燥器。在此过程中,中空的干燥盘内通入加热介质,加热介质由干燥盘的一端进入干燥盘面,从另一端导出,以持续为物料提供热量,促使物料中的甲苯及水分等蒸发汽化。

(4) 出料:已干燥的物料从ZUI后一层干燥盘落到壳体的带冷却底层,ZUI后被耙叶移送到出料口排出底部两料罐,并经上下电动真空球阀轮换开关出料。

(5) 溶剂回收:汽化后的甲苯等湿份从物料中逸出,由设在上下部的料罐内被真空泵强制抽出,抽出的溶剂经冷凝器冷凝后进入缓冲罐回收,而湿份中的不凝气体ZUI后排空。

含甲苯橡胶促进剂DM真空盘式干燥机 性能特点

(1) 高效节能

高传热效率:采用传导传热方式,干燥盘内通入加热介质,热量通过盘壁直接传递给物料,减少了热量损失,热效率可达65%以上,有效节约能源。

低能耗:料层薄,主轴转速低,物料传送系统所需功率小,电耗少,其全套干燥装置动力消耗仅是对流方式传热装置动力消耗的1/5~1/7。

(2) 干燥效果好

受热均匀:在干燥过程中,物料在干燥盘中沿阿基米德螺线运动轨迹翻滚前进,所走路程为干燥盘半径的5倍,且逐层下落,物料接触加热盘面时间基本相同,受热均匀,可避免局部过热导致的物料变质或干燥不充分等问题,保证了干燥后橡胶促进剂DM的质量稳定性。

干燥时间短:由于受热均匀且传热效率高,物料中的水分或溶剂能够快速蒸发,从而缩短了干燥时间,提高了生产效率。

产品质量稳定:干燥过程在较低温度下进行,避免了橡胶促进剂DM因高温而发生变质、分解等情况,确保产品性能和质量,使其在橡胶硫化过程中能更好地发挥促进作用 。

(3) 操作性能优

调控容易:可通过调整料层厚度、主轴转速、耙臂数量、耙叶型式和尺寸等参数,使干燥过程达到ZUI佳状态。此外,每层干燥盘皆可单独通入热介质或冷介质,对物料进行加热或冷却,能够准确、容易地控制物料温度,且物料的停留时间也可以根据需要进行精QUE调整,从而满足不同物料特性和干燥要求。

操作简便:干燥器的开车、停车操作简单,停止进料后,传送物料的耙叶能很快地排空干燥器内的物料。同时,设备配备特殊的大检视门视镜,便于操作人员对设备内进行仔细的清洗和观察,有利于保证设备的清洁和正常运行。

连续稳定运行:能够实现连续进料和出料,生产过程稳定可靠,可满足大规模工业化生产的需求,提高生产效率和经济效益。

(4) 环保性能强

密闭性好:该干燥机采用真空操作,整个干燥过程在负压下进行,有效防止了甲苯等有机溶剂的挥发和泄漏,减少了对环境的污染,同时也提高了生产的安全性,降低了火灾和爆炸的风险。

溶剂回收:汽化后的甲苯等湿份从物料中逸出后,可由真空泵强制抽出,经冷凝器冷凝后进入缓冲罐回收再利用,既减少了资源的浪费,又降低了对环境的污染,符合环保要求。

(5) 安装维护易

安装方便:干燥器整体出厂,整体运输,只需吊装就位,安装定位非常容易,可节省安装时间和成本。

易于清洗维护:设备内部结构相对简单,无复杂的死角和缝隙,便于清洗和维护,减少了物料残留和交叉污染的可能性,有利于保证产品的纯度和质量 。

维修成本低:设备的结构较为简单,运行稳定,故障少,且设备的易损件较少,因此维修成本较低,使用寿命长。

(6) 安全性高:真空环境降低了氧气含量,减少了物料在干燥过程中发生氧化、燃烧等危险反应的可能性。对于含甲苯等易燃易爆有机溶剂的橡胶促进剂DM,这种干燥方式能显著提高生产过程的安全性。

含甲苯橡胶促进剂DM真空盘式干燥机 优化改进

(1) 加热系统优化

采用高效加热介质:探索使用新型高效的导热油或其他加热介质,其具有更高的比热容和热导率,能够更快速地将热量传递给干燥盘,从而提高干燥效率,缩短干燥时间。例如,研发专门适用于该干燥机的高性能合成导热油,在高温下仍能保持稳定的热性能,减少加热过程中的能量损耗。

优化加热盘结构设计:改进干燥盘的内部流道结构,使加热介质在盘中的流动更加均匀、顺畅,避免出现局部过热或热量分布不均的现象。例如,采用螺旋式流道或多分支流道设计,增加加热介质与盘壁的接触面积和换热时间,提高热量传递效率。同时,对干燥盘的材质进行升级,选择导热性能更好、耐高温且耐腐蚀的金属材料,如特种不锈钢或合金材料,进一步提升加热效果和设备的使用寿命。

(2) 真空系统升级

选用高效真空泵:更换为抽气速率更高、极限真空度更低的真空泵,如采用罗茨真空泵与水环真空泵组合的真空机组,能够更迅速地抽出干燥过程中产生的水汽和甲苯蒸汽,降低干燥器内的压力,加快物料中水分和溶剂的蒸发速度,提高干燥效率。同时,优化真空泵的工作参数和控制系统,根据干燥过程的不同阶段自动调整真空泵的转速和抽气功率,实现节能运行。

真空密封性能提升:加强干燥机各连接部位、阀门、视镜等的密封设计和密封材料的选择。例如,采用高性能的密封垫片和密封胶,如氟橡胶、聚四氟乙烯等材质,确保设备在真空环境下的密封性,减少空气泄漏,维持稳定的真空度,提高干燥过程的稳定性和可靠性,并降低因空气泄漏导致的甲苯蒸汽泄漏风险,保障生产安全和环境友好性。

(3) 物料输送与搅拌改进

优化耙叶设计:根据橡胶促进剂DM的物料特性,重新设计耙叶的形状、角度和材质。例如,采用具有自清洁功能的特殊曲面耙叶,减少物料在耙叶上的粘附,提高物料的翻动效果和传热效率。同时,对耙叶进行表面处理,如喷涂耐磨、耐腐蚀涂层,延长耙叶的使用寿命,降低设备维护成本。

物料输送自动化控制:安装先进的物料流量传感器和自动控制系统,实现物料进料量的精QUE控制和连续稳定输送。根据干燥器内物料的实时干燥状态和出料情况,自动调节进料速度,避免物料堆积或供应不足,确保干燥过程的连续性和稳定性。此外,通过自动化控制,还可以优化物料在干燥盘上的停留时间分布,进一步提高干燥效果和产品质量均匀性。

(4) 溶剂回收系统完善

多级冷凝回收:增加冷凝级数,采用串联的多个冷凝器,逐步降低甲苯蒸汽的温度,提高冷凝效率和溶剂回收率。例如,在一级冷凝器采用常温水冷却后,增设二级冷凝器使用冷冻水或冷媒进一步冷却,确保更多的甲苯蒸汽被冷凝回收,减少溶剂排放对环境的污染。同时,优化冷凝器的结构设计,如采用高效的管壳式或板式冷凝器,增加换热面积和传热系数,提高冷凝效果。

尾气处理强化:在溶剂回收系统后端增加尾气处理装置,对未被完全回收的微量甲苯等有害气体进行深度处理。例如,采用活性炭吸附装置或催化燃烧装置,将尾气中的甲苯等有机污染物进一步去除,使其达到国家环保排放标准后再排放。活性炭吸附装置可定期再生,回收吸附的甲苯,降低运行成本;催化燃烧装置则能将甲苯等有机气体在催化剂作用下转化为无害的二氧化碳和水,具有高效、环保的特点。

(5) 自动化与智能化控制集成

智能控制系统开发:构建基于计算机技术和工业自动化软件的智能控制系统,对干燥机的温度、压力、真空度、物料流量等关键参数进行实时监测、数据采集和分析处理。通过建立数学模型和控制算法,实现对干燥过程的智能化控制,自动调整加热功率、真空泵转速、物料进料速度等操作参数,以适应不同物料特性和干燥工艺要求,确保干燥过程始终处于ZUI佳状态,提高产品质量稳定性和生产效率。

远程监控与诊断功能:为干燥机配备远程通信模块,实现设备的远程监控和远程诊断功能。操作人员可以通过手机、电脑等终端设备随时随地查看设备的运行状态、参数变化和故障报警信息,并进行远程操作和调整。同时,设备制造商或技术也可以通过远程诊断系统对设备进行故障分析和技术支持,及时解决设备运行过程中出现的问题,减少设备停机时间,提高设备的可靠性和维护管理水平。

(6) 安全防护与预警系统加强

多重安全防护装置增设:除了常规的真空安全装置和电气安全保护外,增加如超温报警、超压保护、火灾预警等多重安全防护装置。例如,在干燥器内部和关键部位安装温度传感器和压力传感器,当温度或压力超过设定阈值时,立即触发报警系统并自动采取相应的安全措施,如停止加热、关闭真空泵、开启安全阀等,防止因设备故障或操作不当引发的安全事故。

泄漏检测与应急处理系统集成:安装甲苯泄漏检测传感器,实时监测设备周围空气中甲苯的浓度。一旦检测到泄漏,立即启动应急处理系统,如开启通风设备进行换气、启动泄漏源封堵装置、发出声光报警信号等,及时控制泄漏事故的扩大,保障操作人员的生命安全和生产环境的安全。同时,制定完善的泄漏应急预案,并定期进行演练,提高企业应对突发安全事故的能力。

198 5011 0998

198 5011 0998