硼酸逆袭之路丨真空单锥干燥机破解高纯硼酸精制后处理难题 赋能核电新材料产业

信息来源:本站 | 发布日期:

2025-09-10 14:27:49

| 浏览量:414

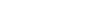

从传统工业玻璃生产中的辅助原料,到支撑核电站水冷反应堆安全运行的核心中子屏蔽材料,硼酸正经历一场深刻的“产业身份蜕变”。随着我国“双碳”目标推进与核电产业规模化发展,纯度要求达99.99%以上的核电级高纯硼酸需求呈爆发式增长。然而,受制于传统制备工艺尤其是后处理干燥环节的技术瓶颈,国内产品长期面临纯度不达标、形态单一(仅粉末状)、能耗高、污染风险大等问题,难以满足核电领域的严苛要求。在此背景下,江苏龙鑫研发的真空单锥干燥机,凭借独特的结构设计与绿色高效优势,成为破解高纯硼酸精制提纯后处理难题的“关键装备”,为核能新材料产业升级提供了国产化解决方案。

硼酸的“逆袭之路”:从工业辅料到核电“刚需”,市场缺口呼唤技术突破

硼酸作为基础无机化工原料,传统应用集中于玻璃、陶瓷、洗涤剂、阻燃剂等领域,对纯度要求仅为95%-98%,工艺门槛较低。但随着核电技术的成熟,其“高纯度价值”被彻底激活——在核电站水冷反应堆中,高纯硼酸通过调节水质硼浓度,可有效吸收中子、控制核反应速率,是保障反应堆安全稳定运行的核心材料,且对纯度要求严苛至99.99%以上,任何微量杂质(如钙、铅、氟等)都可能影响反应堆水质稳定性,甚至引发安全隐患。

据行业数据显示,我国现有在运核电机组超50台,在建机组数量居全 球首wei,每年对核电级高纯硼酸的需求量超万吨。但长期以来,国内高纯硼酸制备工艺受限于后处理技术,尤其是干燥环节的设备短板,产品不仅纯度难以达标,且形态仅为粉末状,无法满足不同工况下的使用需求(如美国硼砂公司已实现颗粒级、粉末级双形态供应)。这导致国内核电企业大量依赖进口,不仅推高了运营成本,也存在供应链安全风险。

高纯硼酸的制备工艺中,“干燥”是决定产品纯度、晶型完整性与商品化性能的核心环节。一方面,干燥过程需避免物料高温分解(硼酸在100℃以上易脱水生成偏硼酸,产生有毒气体);另一方面,需防止设备污染、物料粘壁或晶型破坏,同时兼顾能耗与环保要求。传统干燥设备的技术局限,已成为制约国内高纯硼酸产业发展的“卡脖子”难题。

传统干燥设备的“痛点困局”:高纯硼酸后处理的三大技术瓶颈

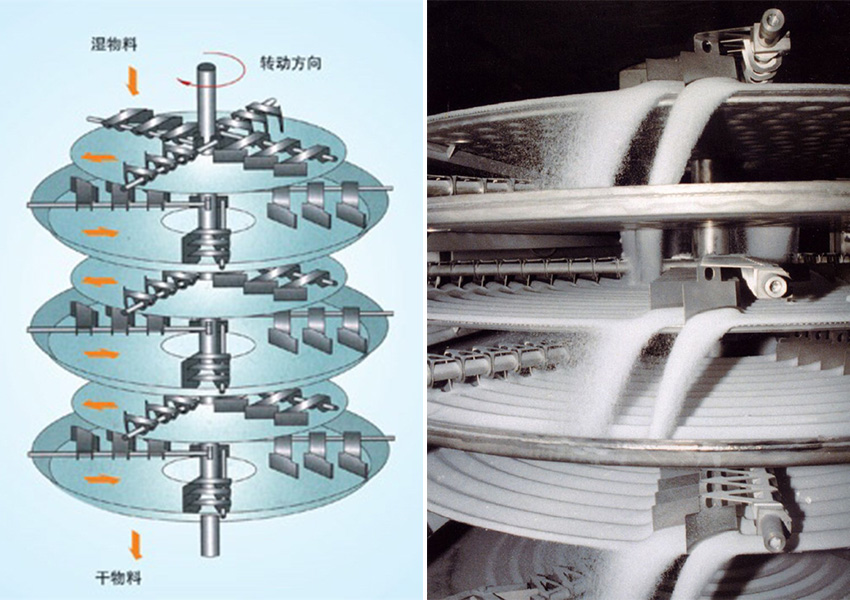

当前,国内硼酸干燥环节主要采用振动

流化床干燥机、耙式真空干燥机、盘式真空干燥机等传统设备,但这些设备在适配高纯硼酸特性时,均暴露出明显短板:

(1) 振动流化床干燥机:高温污染与尾气处理难题

振动流化床干燥机通过热风透过流化床使物料悬浮,利用热空气与物料的直接接触实现干燥。但其原理决定了两大核心问题:

① 高温风险:硼酸在80℃以上易发生分解反应,产生有毒的偏硼酸气体,而流化床为保证干燥效率,往往需维持较高热风温度,不仅破坏产品纯度,还存在安全隐患;

② 尾气处理压力:设备需持续通入大量热风,尾气中携带的硼酸粉尘与分解气体处理难度大,且无法实现全密闭操作,易造成物料污染与环境排放问题,不符合高纯材料的生产要求。

(2) 耙式真空干燥机:混合不均与粘壁结块顽疾

耙式真空干燥机采用卧式筒体结构,通过搅拌轴(带耙齿)与筒体夹套间接加热,配合真空系统抽走湿分。但该设备存在先天设计缺陷:

① 卧式结构导致物料底部沉积,耙齿难以触及筒底死角,物料混合不充分,Z终产品含湿量差异可达5%-10%,严重影响纯度稳定性;

② 硼酸物料在干燥过程中易产生粘性,极易附着于筒壁与耙齿表面,形成“粘壁结块”,不仅造成物料浪费,还需频繁停机清理,无法实现连续生产。更关键的是,局部物料因长期接触加热面易发生过度干燥,分解产生有毒气体,进一步降低产品品质。

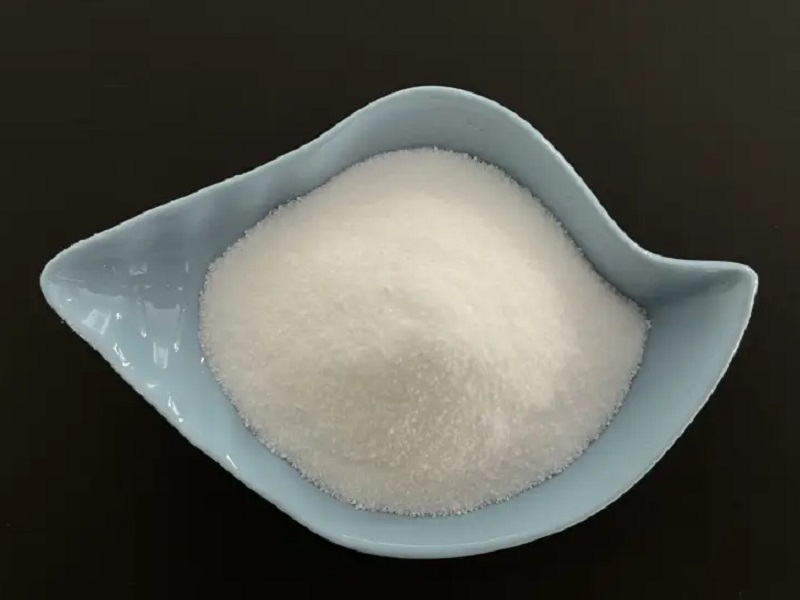

(3) 盘式真空干燥机:结构复杂与清洁难题

盘式真空干燥机通过多层加热盘与耙刀搅拌实现干燥,虽能降低干燥温度,但结构复杂性带来了新的问题:

① 设备死角多,多层加热盘的反面、耙杆连接处、筒体与上盖内壁等均为清洁盲区,物料残留易引发交叉污染,无法满足高纯硼酸对“无杂质”的严苛要求;

② 维护成本高:设备包含上百根耙杆、上千把耙刀,运转部件多且易变形,需定期停机进人清理或更换配件,不仅影响生产效率,还增加了设备运维成本;

③ 工艺适配性差:对物料流动性要求高,而硼酸物料在干燥过程中粘性变化大,易出现溢料、结块问题,进一步制约产品质量。

破局之道:龙鑫真空单锥干燥机打造高纯硼酸绿色高效干燥方案

面对传统设备的痛点,江苏龙鑫基于对高纯材料后处理工艺的深刻理解,研发的真空单锥干燥机从结构设计、工艺适配性、环保性三大维度突破,为高纯硼酸精制提纯后处理提供了“一站式解决方案”。

从产业需求来看,国内高纯硼酸不仅面临纯度难题,还存在形态单一的短板——目前国产产品仅有粉末形态,而核电领域部分工况需颗粒状硼酸(如便于输送、溶解速率稳定),美国硼砂公司的颗粒级产品已占据高duan市场。龙鑫真空单锥干燥机通过精准控制干燥温度、搅拌速率与真空度,可在保证纯度的同时,调控硼酸晶体的聚集状态,有望实现颗粒级高纯硼酸的国产化生产,填补市场空白。

更重要的是,该设备从工艺控制源头解决问题:一方面,通过“复合加热+全密闭设计”避免物料污染与分解,保障纯度;另一方面,通过“螺带搅拌+晶型保护技术”确保结晶完整性,减少杂质吸附,同时降低能耗与环保压力,契合核电级高纯硼酸“高纯度、低污染、高商品化性能”的核心需求。

核心优势解析:真空单锥干燥机为何成为高纯硼酸后处理“优选装备”

龙鑫真空单锥干燥机之所以能破解传统设备的困局,源于其六大核心技术优势,精准匹配高纯硼酸的干燥特性:

(1) 效率高、品质好:复合加热杜绝热源污染

设备创新性采用“夹套+空心螺带”复合加热方式,加热面积可达容器总面积的140%——夹套提供筒体侧壁加热,空心螺带内部通入热媒(热水、导热油或低压蒸汽)实现物料内部加热,双重热源大幅缩短干燥时间,其干燥效率是同等规格双锥回转干燥机的3-5倍。同时,间接加热方式避免了热源与物料的直接接触,从根本上杜绝了热风污染或局部高温分解问题,确保产品纯度稳定。

(2) 能耗少、成本低:固定筒体降低驱动损耗

与传统双锥干燥机的“回转筒体”设计不同,龙鑫真空单锥干燥机的锥形筒体固定不动,仅通过螺带搅拌带动物料运动。这一设计大幅减少了筒体回转所需的驱动能耗,相比双锥干燥机节能30%以上;同时,螺带搅拌的“提升-下落”循环模式,避免了无效的圆周运动能耗,单位质量物料的干燥能耗仅为耙式干燥机的60%,长期运行可显著降低企业生产成本。

(3) 受热均匀:三维搅拌避免局部过度干燥

设备的搅拌系统由“主轴+双螺带+螺旋叶片”组成,运转时螺带带动物料沿筒体内壁自下而上盘旋提升,螺旋叶片则将中心物料抛出,形成“全方位三维运动”。这种搅拌模式使高温物料与低温物料快速混合,热量通过物料间的传导实现均匀分布,避免了传统设备“局部过热”或“含湿量不均”的问题,硼酸物料的含湿量差异可控,远优于行业标准。

(4) 运行平稳、保护晶型:无外力挤压保障结晶完整

高纯硼酸的晶型完整性直接影响其溶解速率与中子吸收性能,传统设备的“耙齿搅拌”“流化床冲击”易产生无效摩擦,导致晶型破碎。龙鑫真空单锥干燥机的螺带与筒壁间隙控制在毫米级,搅拌过程中仅提供“提升-下落”的温和运动,无任何外力挤压或冲击,彻底避免了粉体与设备、粉体晶粒间的无效摩擦。实验数据显示,经该设备干燥后的硼酸晶体完整度高。

(5) CIP自动清洗:在线清洁满足高纯要求

针对高纯材料生产的“无交叉污染”要求,设备集成了CIP(在线清洗),无需打开工艺料仓,即可通过内置清洗喷头对筒体、螺带、过滤器等关键部件进行高压清洗,清洗死角率低。同时,与物料接触的所有部件均采用316L不锈钢材质,内表面粗糙度Ra≤0.8μm,适配核电级高纯硼酸的清洁度要求。

(6) 穿层设计:全密闭集成实现连续化生产

从“固液分离到干燥成品”的全流程密闭,是避免外界污染的关键。龙鑫真空单锥干燥机采用顶部驱动设计,设备顶部空间充裕,可直接与翻袋式离心机的出料口对接,实现“离心分离-干燥-混合”的连续化操作;若后续连接全封闭粉体输送设备,可构建“零暴露”的生产链路,彻底杜绝物料与空气的接触,进一步降低杂质吸附风险。这一集成设计不仅提升了生产效率,还为颗粒级硼酸的规模化生产提供了可能。

创“鑫”不止:龙鑫的技术突破与产业担当

龙鑫真空单锥干燥机的优势,源于其对细节的持续打磨与技术迭代。在传动系统上,设备采用变频调速电机斜齿轮减速机,转速可根据物料粘性实时调整(5-50r/min),运行噪音低于75分贝,远优于行业平均水平;在密封性能上,双端面机械密封带水冷装置,即使长期运行也能杜绝润滑泄漏污染;在过滤系统上,金属烧结网过滤器的过滤精度达10μm,且可通过压缩空气反吹再生,无需频繁更换滤芯,降低维护成本。

更重要的是,龙鑫团队针对高纯硼酸的特性,对设备进行了“定制化优化”——如调整加热夹套的温度控制精度、优化螺带的导程角度(适配硼酸粘性变化),使设备不仅能满足高纯硼酸干燥需求,还可兼容医药中间体、电子级材料等高duan领域的后处理工艺,展现出极强的技术延展性。

装备创新赋能核能新材料,龙鑫助力“硼酸逆袭”

从“工业玻璃原料”到“核电新贵”,硼酸的产业逆袭离不开核心装备的技术突破。江苏龙鑫真空单锥干燥机的出现,不仅破解了高纯硼酸后处理的“卡脖子”难题,更推动了我国核能新材料装备的国产化进程——它既解决了“纯度达标”的基础需求,又突破了“形态多样化”的高duan瓶颈,还实现了“绿色低能耗”的可持续发展目标。

在我国核电产业持续扩张、高纯材料需求日益增长的背景下,龙鑫将继续以“技术创新”为核心,深耕绿色高效干燥装备领域,为更多新材料实现“从实验室到生产线”的跨越提供支撑。未来,随着颗粒级高纯硼酸的国产化落地,我国核电企业将彻底摆脱进口依赖,为国家新能源产业的安全稳定发展注入“鑫”动能。