在半导体封装领域,随着芯片集成度提升,单位面积热密度已突破500W/cm²,传统氧化铝基板的热导率(40W/m·K)已无法满足散热需求。作为新一代热管理材料,氮化铝凭借319W/m·K的理论热导率、7.2×10⁻⁶/℃的热膨胀系数(与硅芯片接近),成为5G基站、服务器CPU散热基板的核心材料。据数据,2024年国际高导热氮化铝基板市场规模达85亿美元,国内企业市占率仅12%,国产替代空间巨大。

氮化铝粉体生产的“阿喀琉斯之踵”:砂磨与干燥的工艺困局

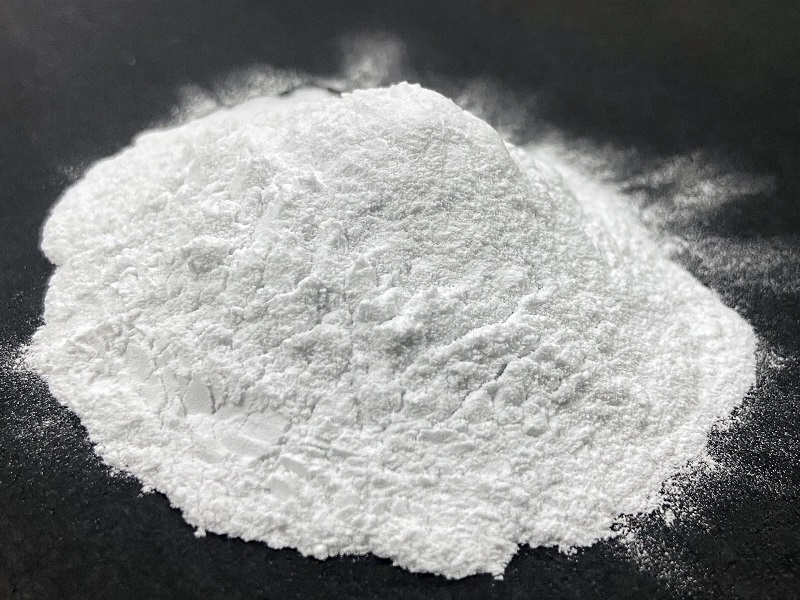

氮化铝陶瓷的热导率与粉体品质呈强相关性:当粉体氧含量>1.5%时,热导率下降超20%;粒径分布D90-D10>20μm时,烧结致密度降低8%。而传统生产工艺中,砂磨与干燥环节的技术缺陷成为性能瓶颈:

(1) 砂磨分散不完善:氧化铝与碳源的固态混合仅为机械堆砌,SEM观察显示,传统工艺混合粉体中存在5-10μm的氧化铝团聚体,氮化反应时内部难以接触氮气,导致Al₂O₃残留(如对比例2中残留量达5%)。

(2) 干燥氧化不可控:开式喷雾干燥中,铝源粉体与空气中氧气反应,氧含量从0.3%骤升至1.8%,形成的Al₂O₃界面层阻碍氮化铝晶格生长,烧结后陶瓷热导率仅190W/m·K。

(3) 粒径均匀性差:传统压力式雾化器压力波动大,粉体粒径分布范围宽,某企业实测数据显示,D50偏差达±50μm,导致烧结时小颗粒过度致密化、大颗粒孔隙残留,热导率离散性>10%。

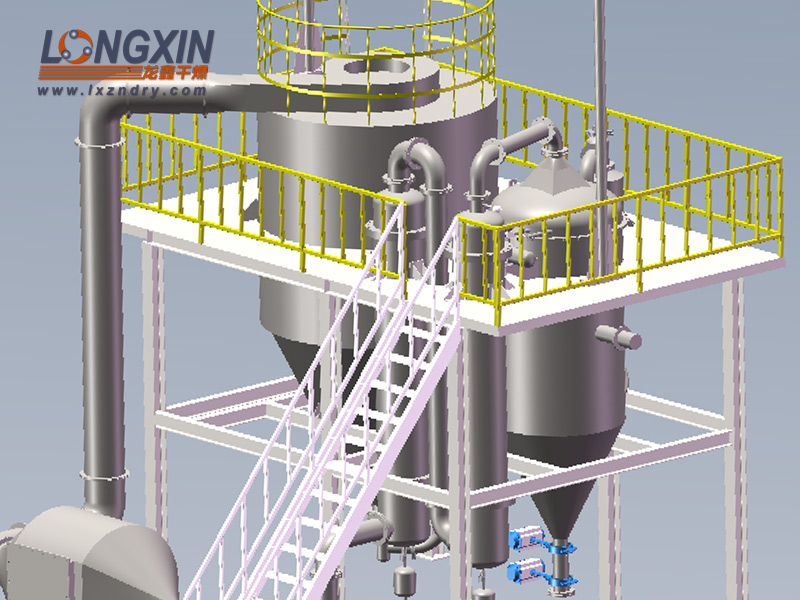

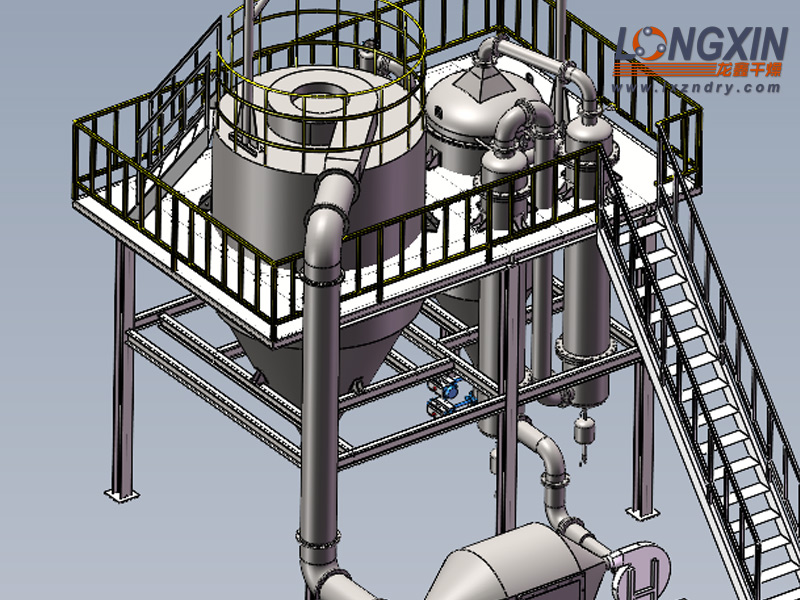

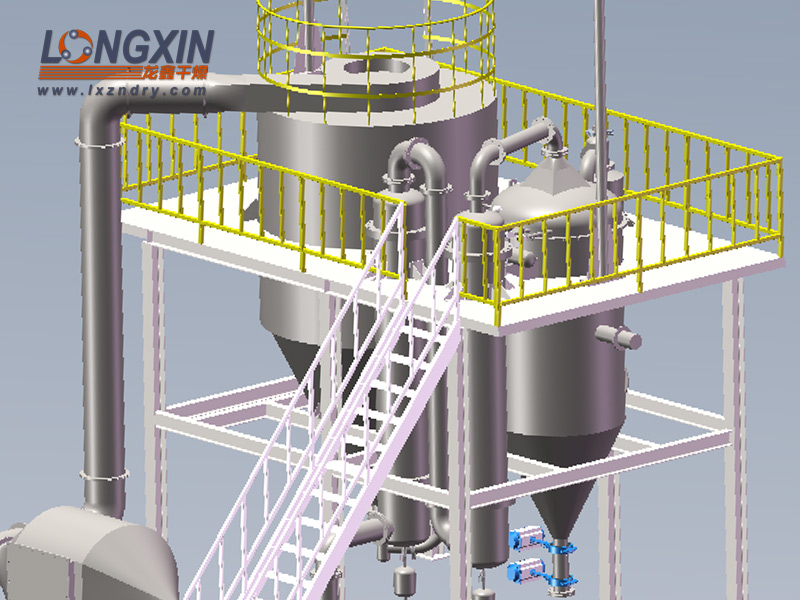

龙鑫闭式循环喷雾干燥机:三重技术革新重构工艺标准

龙鑫智能深耕先进材料加工装备20余年,针对氮化铝粉体特性开发的闭式循环喷雾干燥机,通过“惰性环境构建+精准雾化控制+智能参数调节”实现全流程品质管控:

(1) 全密闭氮气循环系统:干燥塔内维持0.5-1KPa正压氮气环境,在线氧含量监测仪实时反馈,氧浓度>1%时自动启动双路氮气补气系统(主备切换时间<500ms),确保粉体氧含量稳定在0.8%以下。某氮化铝陶瓷企业应用后,烧结产品热导率提升,达到车规级要求。

(2) 变频离心雾化技术:摒弃传统压力式雾化的高压能耗(10-12MPa),采用10⁴-2.5×10⁴r/min变频离心雾化器,通过离心力与空气剪切力双重作用,将料液雾化成粒径分布集中的液滴。马尔文激光粒度仪测试显示,粉体D50偏差小,球形度、烧结致密度高。

(3) 智能工艺参数库:设备内置多组工艺配方,支持氧化铝、勃姆石等不同铝源,葡萄糖、蔗糖等不同碳源的干燥参数“一键切换”,多品种生产切换时间缩短,生产效率提升。

安全与效率的双重突破:为国产氮化铝装上“Z国芯”

在半导体材料安全生产要求日益严苛的背景下,龙鑫设备的安全设计成为行业新标:

(1) 四级防爆体系:一级氮气置换(氧含量<3%)、二级压力泄放(>0.05MPa时防爆片启动)、三级火花探测(毫秒级切断热源)、四级惰性气体灭火,全方位杜绝爆炸风险。

(2) 溶剂回收经济化:三级冷凝系统使有机溶剂回收率≥95%,回收溶剂纯度高,同时VOCs排放浓度<20mg/m³,满足环保新要求。

(3) 国产化率提升:设备核心部件如激光氧分析仪、变频离心雾化器实现1OO %国产化,价格较进口设备降低40%,维护周期延长,打破国外技术垄断。

随着设备在1650℃高温氮化、纳米级粉体干燥等场景中的应用拓展,高导热氮化铝的国产替代进程正从“材料替代”向“装备驱动”升级,为我国半导体封装产业链安全提供关键支撑。

198 5011 0998

198 5011 0998