小粒径补锂剂崛起,干燥环节成性能与成本双核心

在锂离子电池追求“更高首效、更长寿命”的技术浪潮中,小粒径正极补锂添加剂如Li₅FeO₄(理论比容量867mAh/g)已从实验室走向规模化应用。然而,其干燥过程面临“三重矛盾”:

(1) 粒径控制 vs 晶体保护:传统雾化器难以将液滴细化至亚微米级,而高温干燥又易导致Fe²+/Fe³+价态失衡,影响锂脱出效率;

(2) 均匀性 vs 生产效率:开放式干燥系统易引入杂质,且批量生产时粒径分布不均,导致电池一致性差;

(3) 能耗成本 vs 环保要求:高纯度保护与高效除尘的双重需求,使传统设备能耗高企(吨产品成本超2000元)。

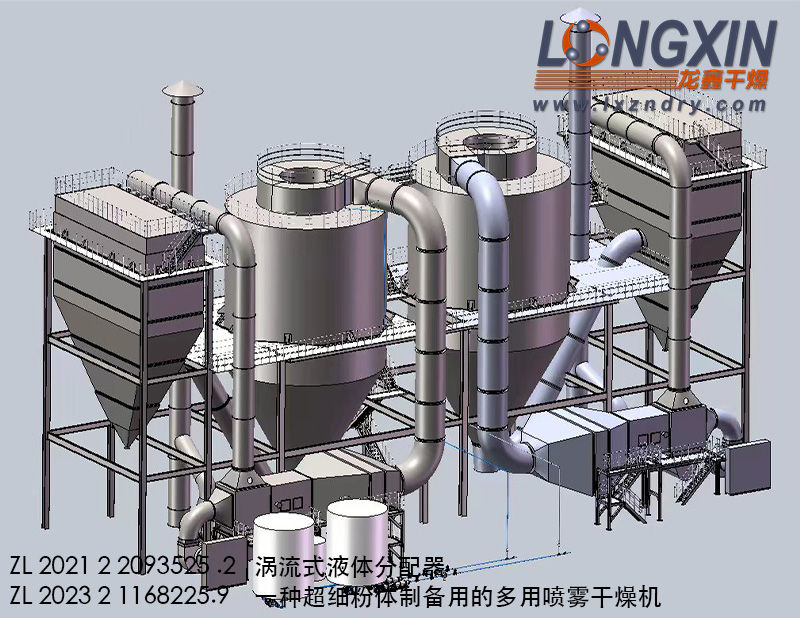

作为国内新能源干燥设备前沿创新者,江苏龙鑫干燥针对补锂剂的“纳米级活性、微米级应用”特性,历时3年研发,推出第三代小粒径正极补锂添加剂超高速离心

喷雾干燥机,通过“雾化-热场-控制”三大核心模块的技术突破,实现“粒径精准、晶型完整、绿色高效”的干燥新范式,助力客户在激烈的市场竞争中抢占先机。

核心技术突破:解锁小粒径补锂剂干燥的三大密码

(1) 超高速雾化:从“液滴破碎”到“粒径定制”

龙鑫创新自研的超高速离心器,通过CFD流体仿真优化,使雾化过程实现三大革新:

微滴均匀化:叶轮边缘采用变曲率设计,料液在离心力(10⁵g级)作用下形成厚度仅50-100μm的薄膜,破碎后液滴平均粒径标准差;

粘度适应性:针对高固含量浆料(如LiOH与FeC₂O₄混合浆料,固含量40%),叶轮中心设置导流锥,使浆料输送阻力降低,减少堵塞频率;

粒径可调范围广:通过调节叶轮转速(8000-20000rpm)与进料压力(0.2-0.5MPa),可实现干燥后超细粉末粒径精准控制,覆盖Li₅FeO₄(0.8-2.6μm)、Li₂MnO₃(1-3μm)等主流补锂剂的粒径需求。

(2) 梯度温场干燥:晶型保护与水分脱除的平衡

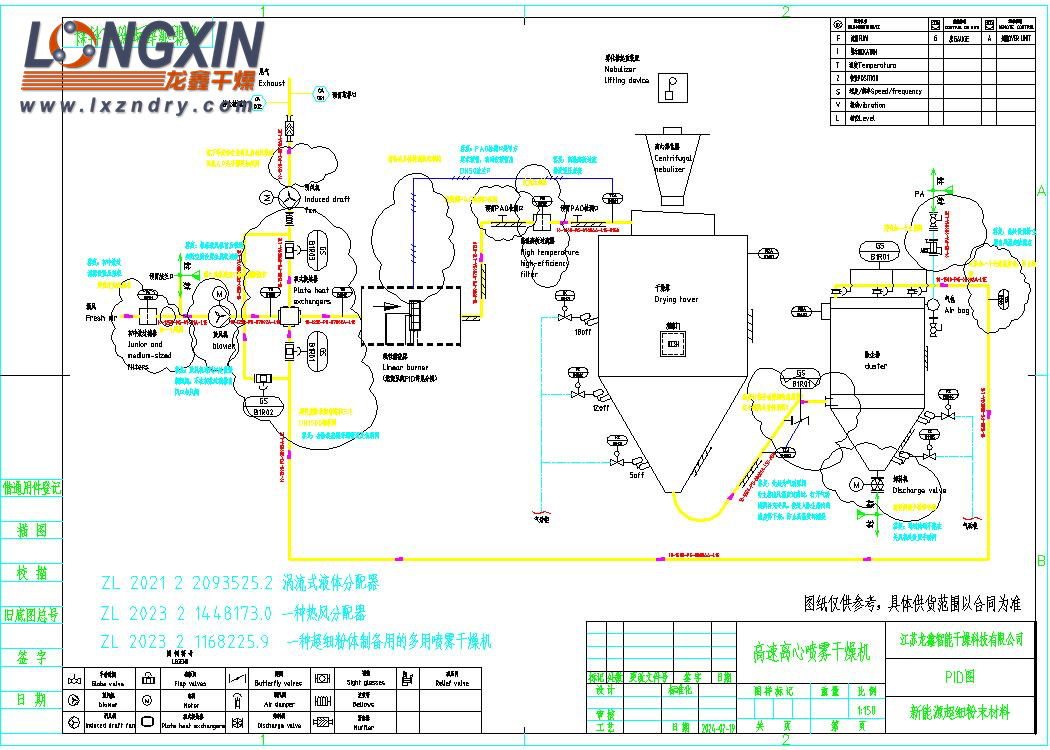

针对补锂剂“低温易吸湿、高温易相变”的特性,龙鑫设计分段式温场控制方案:

预热段(塔体上部):进风温度250-300℃,快速蒸发表面水分(占比60%),避免液滴因表面张力不均导致的粒径突变;

恒温段(塔体中部):温度控制在180-220℃,通过螺旋气流实现内部水分梯度扩散,防止“外壳硬化-内部残留”的空心结构;

冷却段(塔体下部):设置低温风幕,避免干燥后颗粒因温差过大产生内应力,保障晶体结构完整

(3) 全流程智能控制:从“经验操作”到“数据驱动”

自优化控制系统:内置智能算法,基于历史生产数据自动推荐蕞优工艺参数,新人操作良品率提升;

能耗管理系统:通过变频器动态调节风机功率,结合余热回收技术,使设备综合能效比降低。

技术细节:聚焦补锂剂干燥的“微观性能”

(1)

雾化系统关键参数设计

| 参数 |传统设备 | 龙鑫设备 | 技术优势 |

|------------|--------------|---------------|-------------------|

| 叶轮材质 | 不锈钢316L | 钛合金TC4 | 耐磨性提升,寿命延长|

| 转速调节范围| 8000-15000rpm| 8000-20000rpm| 粒径调节精度提升 |

| 雾化方式 | 单通道离心 | 双通道螺旋离心| 高粘度浆料处理能力提升|

(2)

干燥塔结构优化设计

锥底角度:采用55°锥角,使颗粒在塔内停留时间延长,水分蒸发更彻底;

内壁处理:表面粗糙度Ra≤0.4μm,关键位置喷涂纳米级陶瓷涂层,减少物料浪费与清洁成本;

气液接触面积:通过雾化器高度与进风分配器角度协同优化,气液接触面积较传统设备增加15%,传质效率提升10%。

(3)

洁净生产保障体系

新风高效过滤:天然气热风炉搭配三级空气过滤,洁净度高,防止杂质引入;

无死角设计:所有与物料接触部件采用精密抛光处理(粗糙度Ra≤0.4μm),支持快速清洗;

粉尘低排放:布袋除尘器采用PTFE覆膜滤材(孔径0.5μm),配合脉冲反吹系统(压力0.6MPa),实现粉尘“O逃逸”。

选择龙鑫,选择小粒径补锂剂干燥的优解

当新能源产业进入“微米级竞争”时代,干燥设备的技术精度直接决定产品的市场竞争力。江苏龙鑫干燥以“超高速离心雾化技术”为核心,构建了覆盖“材料特性分析-工艺参数设计-设备定制化制造-全周期服务”的完整技术链,为小粒径正极补锂添加剂提供“粒径可控、晶型完整、高效低耗”的干燥解决方案。

我们深知,每一个微小的技术改进,都可能在电池充放电曲线中展现为关键的容量提升;每一次生产效率的优化,都在为客户创造实实在在的成本优势。龙鑫干燥,不仅是设备制造商,更是新能源材料制备的技术伙伴——从实验室到产业化,我们始终与客户并肩,用专业与创新,推动锂电技术迈向新高度。

198 5011 0998

198 5011 0998