电路基板封装材料国产替代正当时 高导热氮化铝喷雾干燥机技术新突破

信息来源:本站 | 发布日期:

2025-07-02 09:51:05

| 浏览量:520

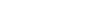

作为新一代半导体关键材料,氮化铝凭借其高热导率(理论值319W/m·K)、低热膨胀系数(与硅接近)、高绝缘性及优异的化学稳定性,成为5G基站、人工智能芯片、新能源汽车功率模块等高性能封装基板和散热材料的理想选择。随着全球半导体产业向我国转移及“国产替代”战略推进,2024年我国高导热氮化铝市场规模已突破50亿元,年复合增长率达28%,预计2025年全球需求将超百吨,其中电路基板封装领域占比超60%。

高导热氮化铝的生产工艺挑战:从粉体到陶瓷的性能“生死线”

氮化铝陶瓷的性能根基在于粉体质量。其制备核心工艺——碳热还原法或直接氮化法中,砂磨与干燥环节是决定粉体品质的关键瓶颈:

(1) 砂磨分散难题:传统湿法砂磨中,氧化铝与碳源(或铝粉与氮气)混合不均匀,易形成微米级团聚体,导致后续氮化反应不完全,粉体中残留氧化铝相(如对比例1中残留量达8%),热导率下降超15%。

(2) 干燥氧化风险:开式干燥系统中,铝源粉体暴露于空气中,氧含量极易从初始0.5%飙升至2%以上,形成Al₂O₃包裹层,阻碍氮原子扩散,烧结后陶瓷热导率仅达180W/m·K(优质品需≥230W/m·K)。

(3) 粒径控制粗放:传统压力式雾化干燥压力波动±0.5MPa,导致粉体粒径分布标准差>10%,D50偏差超±10μm,影响陶瓷烧结致密化均匀性。

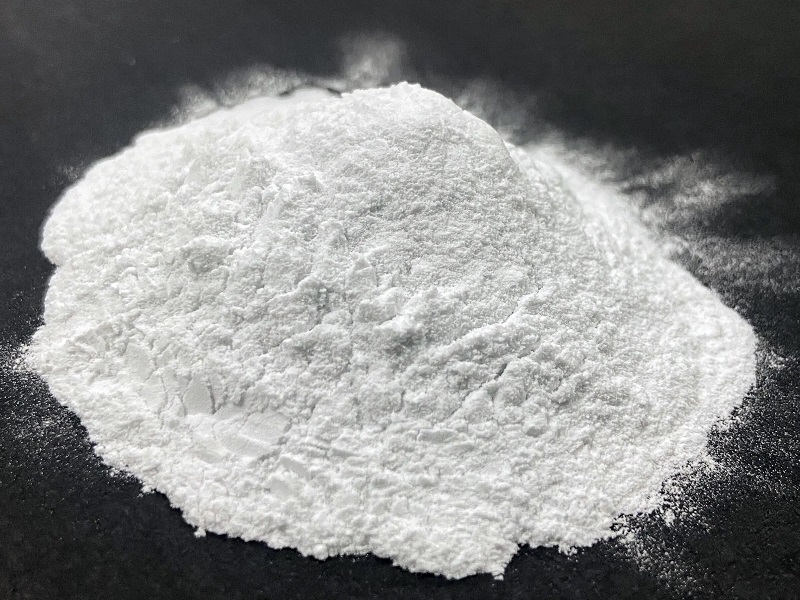

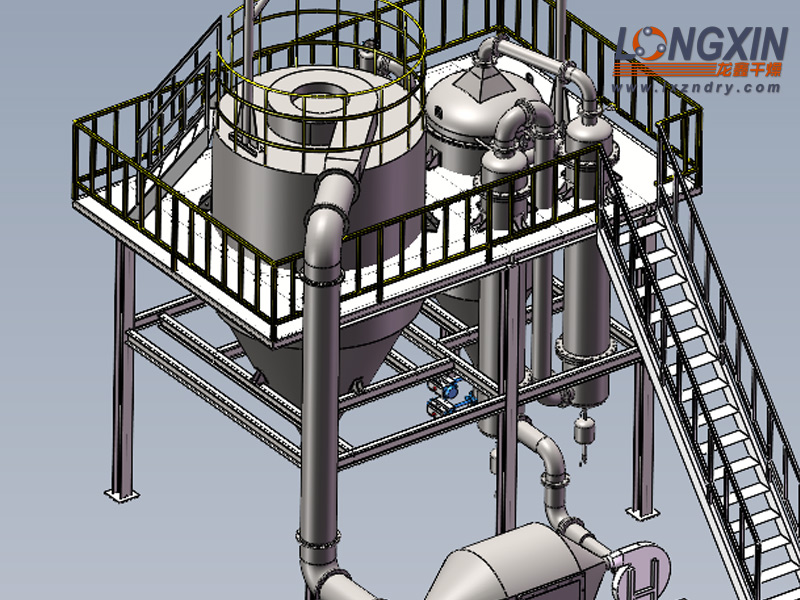

龙鑫闭式循环喷雾干燥机:以智能控制重构粉体生产范式

针对上述痛点,龙鑫干燥推出的闭式循环喷雾干燥系统,通过三大技术突破实现从“粗放生产”到“精准控制”的跨越:

(1) 多参数协同控制技术:集成温度、压力、流量、氧含量等12个关键参数闭环控制,采用自适应算法实时调整热风流量与雾化速率。粉体D50偏差小,粒径分布集中度提升。

(2) 惰性气体保护体系:全系统采用纯度≥99.9%的氮气循环,在线氧分析仪实时监测,氧含量>3%时自动补氮,确保干燥环境氧浓度<1%。

(3) 溶剂回收智能管理:基于全新溶剂冷凝回收技术,实现有机溶剂回收率≥95%,较传统工艺大幅节约溶剂成本。同时,回收溶剂纯度高,可直接回用于前驱体制备,形成绿色生产闭环。

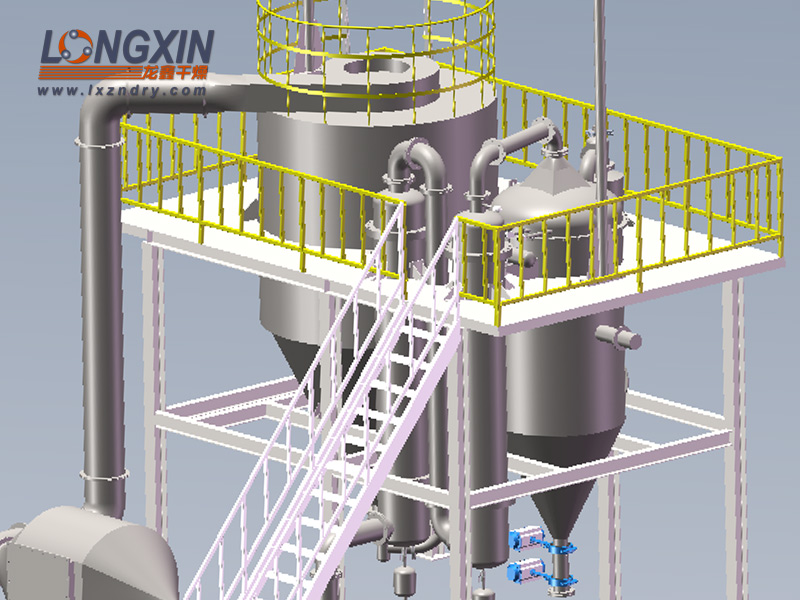

安全保护系统全面优化 多重防护确保万无一失

江苏龙鑫在闭式循环喷雾干燥机的安全保护系统优化方面同样取得了出色成果。公司通过对行业需求的深入洞察和技术创新,为设备配备了多重安全防护措施,确保生产过程中的安全性和可靠性。

(1) 在线氧气浓度分析仪:该设备能够实时显示干燥塔内的氧气浓度,并将其控制在0.5%~3%的安全范围内。一旦氧气浓度超出设定值,系统会自动补氮,以维持氧气浓度的稳定。同时,当塔内压力超过设定值时,塔体控制阀会自动打开进行泄压,确保系统压力平衡。本仪表采用自动化编程连锁模式,进一步提升了系统的安全性和稳定性。

(2) 防爆系统:龙鑫干燥的闭式循环喷雾干燥机采用了四层防爆设计,为设备提供了全方位的安全保障。

第 一层氮气防爆:整个管道采用氮气循环,确保氧含量在3%以下时系统才能正常运行,从源头上降低了爆炸风险。

第 二层工控防爆:当系统压力高于3000pa时,安全阀会自动打开进行泄压,确保设备安全运行。详细的工控流程可咨询龙鑫干燥的技术工程师,以便客户更深入地了解设备的防爆机制。

第 三层防爆片防爆:当干燥塔内压力非正常上升时,塔顶防爆片会自动打开进行泄爆,进一步保护设备和人员安全。

第四层整机防爆:设备内部可选配通风系统,适用于处理有害气体,为特殊物料的干燥提供了更加安全可靠的解决方案。

(3) 超压泄放与防爆泄爆技术:为确保闭路循环喷雾干燥机的安全生产,龙鑫干燥还设置了超压泄放与防爆泄爆技术。一旦所设定的安全技术措施失效,循环系统的流动气压超过设定值或系统内含氧残留量超标时,泄爆装置的防爆膜会立即定向泄爆,有效保护设备和职工人身安全。同时,超压泄放安全装置能够在系统压力超过设定值时自动打开气动阀门,排出超压气体,使系统内恢复平衡气压,确保设备稳定运行。

随着半导体国产化浪潮加速,龙鑫干燥以“智能控制+安全保护+绿色回收”的技术组合,正推动高导热氮化铝从“卡脖子”材料向“领跑型”产业蜕变。