新能源材料市场冰火两重天 高压实密度磷酸铁锂喷雾干燥机解锁锂电池正极材料附加值的钥匙

信息来源:本站 | 发布日期:

2025-06-23 10:25:55

| 浏览量:611

磷酸铁锂市场冰火两重天:高压实产品成行业突围核心驱动力

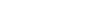

磷酸铁锂市场正经历着两极分化——高压实产品“供不应求”,低端产能“无人问津”。随着宁德时代神行系列电池(4C/6C超充)和比亚迪第二代超快充技术刀片电池的落地,高压实密度磷酸铁锂(压实密度≥2.6g/cm³)已成为动力电池技术迭代的核心支点。数据显示,2025年全球高压实磷酸铁锂需求预计超80万吨,占磷酸铁锂总产能的18%,而实际有效产能缺口达25%。与此同时,储能领域对314Ah大电芯的需求爆发,进一步推动高压密材料渗透率提升,2024年储能电芯容量主流指标正从280Ah加速向314Ah演进,带动高压实产品在储能场景的应用占比同比增长40%。

从市场趋势看,高压实磷酸铁锂的爆发源于三重底层逻辑:一是能量密度突破,通过颗粒级配优化与二次烧结工艺,压实密度从传统2.4g/cm³提升至2.6g/cm³以上,使电池能量密度突破250Wh/kg,直接对标三元电池;二是成本优势显著,材料成本较三元电池低30%,且摆脱对钴、镍等稀缺金属的依赖;三是技术壁垒形成“护城河”,当前仅少数几家头部企业掌握量产能力,中小企业良率不足50%,行业呈现“大厂吃肉、小厂喝汤”的分化格局。

高压实磷酸铁锂生产工艺解析:纳米研磨-喷雾干燥-二次烧结的技术瓶颈

高压实磷酸铁锂的制备离不开“纳米研磨-喷雾干燥-二次烧结”的核心工艺链,但每一环节都面临技术挑战:

(1) 纳米研磨:粒径控制与分散性难题

传统研磨工艺难以实现纳米级颗粒的均匀分散,常出现团聚现象,导致后续喷雾干燥所得颗粒粒度分布不均。此外,研磨过程中机械应力可能破坏磷酸铁锂晶体结构,影响材料电化学性能。部分企业尝试引入砂磨机进行湿法研磨,但由于磷酸铁锂硬度高(莫氏硬度5-6级),常规研磨介质磨损严重,不仅导致杂质引入,还会使生产成本增加15%-20%。

(2) 喷雾干燥:粒径均匀性与球形度的矛盾

常规

喷雾干燥机存在雾化效率低、热交换不均匀等问题:

① 雾化缺陷:普通雾化器无法将料液细化至纳米级,液滴粒径分布宽,干燥后颗粒粗细不一;

② 球形度不足:热空气流场紊乱导致颗粒干燥速率不一致,易形成中空球或不规则颗粒,影响材料堆积密度;

③ 能耗高企:传统干燥塔热效率低,针对高压实材料所需的高纯度环境,常规设备难以满足要求。

更关键的是常规喷雾干燥机在处理高固含量、高粘度料液时,易出现粘壁现象,不仅影响产品纯度,还需频繁停机清理,导致设备利用率降低30%以上。

(3) 二次烧结:工艺复杂性与产能损耗的双重压力

二次烧结需在不同温度区间对材料进行两次焙烧,以优化颗粒级配和晶型结构,但面临以下挑战:

① 电耗激增:二烧工艺电耗较一烧提升30%以上,单吨加工成本增加2000元;

② 产能折损:二烧周期长、设备周转率低,导致产线生产效率下降;

③ 杂质控制难:高温烧结过程中易产生磷化铁杂相,且碳包覆结构可能因产气受损,导致阻抗升高、铁溶出量增加。

二次烧结对炉内气氛控制要求极高,传统烧结炉难以实现氧含量<500ppm的精准调控,这直接导致高压实材料的倍率性能(如10C放电容量保持率)下降10%-15%。

高压实磷酸铁锂专用喷雾干燥机的性能特点

(1) 超细雾化与粒径精准控制

高压实专用喷雾干燥机搭载超高速离心雾化器,转速可达数万转/分钟,将磷酸铁锂料液瞬间雾化成超细液滴,粒径分布窄,较常规设备雾化效率明显提升。这种纳米级雾化能力从源头保障了干燥后颗粒的均匀性,为高压实材料所需的紧密堆积结构奠定基础。

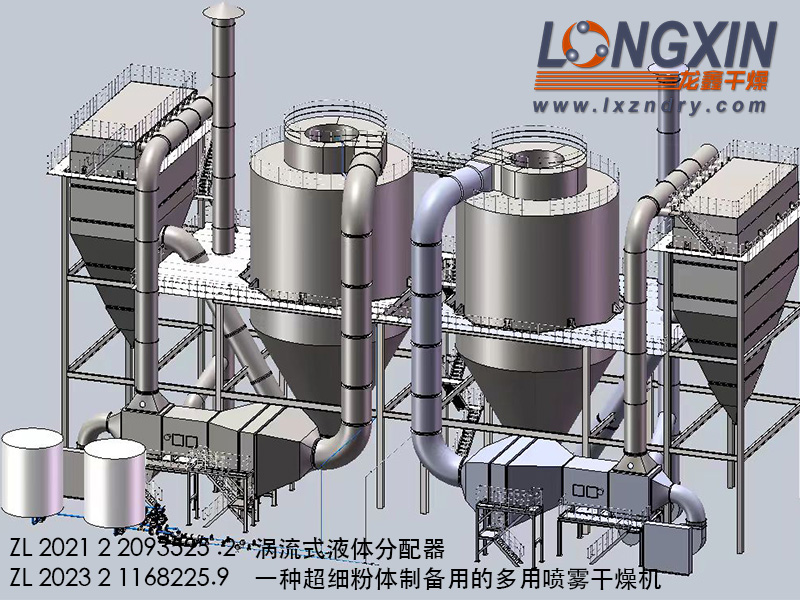

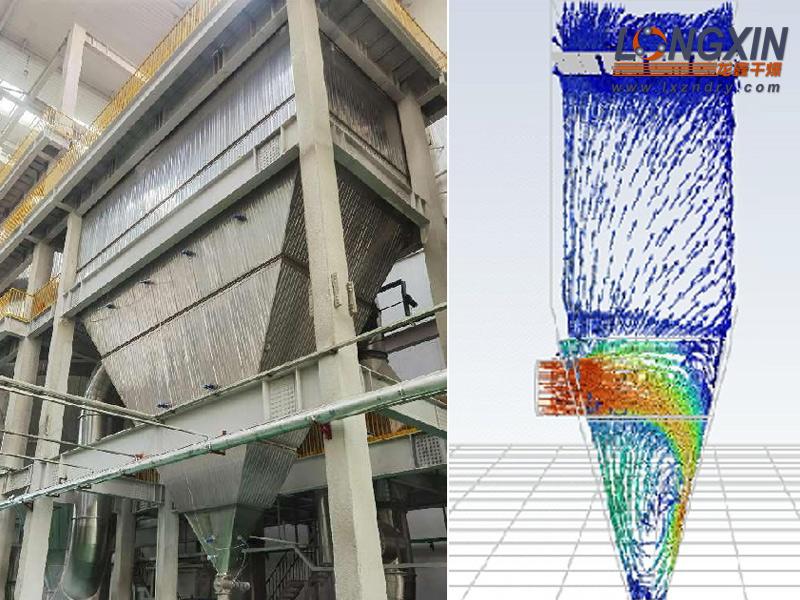

(2) 流场优化与球形度保障

设备采用CFD(计算流体力学)仿真优化的热风蜗壳与主塔结构,热空气以螺旋状均匀进入干燥室,与雾滴形成稳定并流接触。这种流场设计使颗粒干燥速率一致性提升,最终形成高球形度的实心颗粒,相比常规设备生产的中空球,堆积密度提升,有效增加单位体积内的活性物质填充量。

(3) 高纯度与低能耗设计

① 多级高效过滤系统:外界新空气经过初中过滤器+高温高效过滤器,去除其中的杂质、灰尘等异物,以保证进入干燥机的空气的纯净度,杜绝磷酸铁锂杂质污染,满足锂电池正极材料高纯度要求;

② 余热回收技术:配备高效热交换器,将干燥尾气中的热量回收用于预热新风,热效率提升15%,单吨能耗较传统设备降低明显;

③ 防粘壁处理:干燥塔内壁精密抛光、关键部件采用陶瓷防粘涂层,设备连续运行时间延长,维护成本下降。

(4) 智能调控与柔性生产

搭载PLC+触摸屏智能控制系统,可实时监测并调节进料量、雾化转速、干燥温度等30+工艺参数,支持多组配方存储与一键切换。针对不同压实密度需求(2.6-2.8g/cm³),设备可通过调节雾化压力与热空气流速,实现产品粒径与松密度的精准控制,满足高性能动力电池与储能电芯的差异化需求。

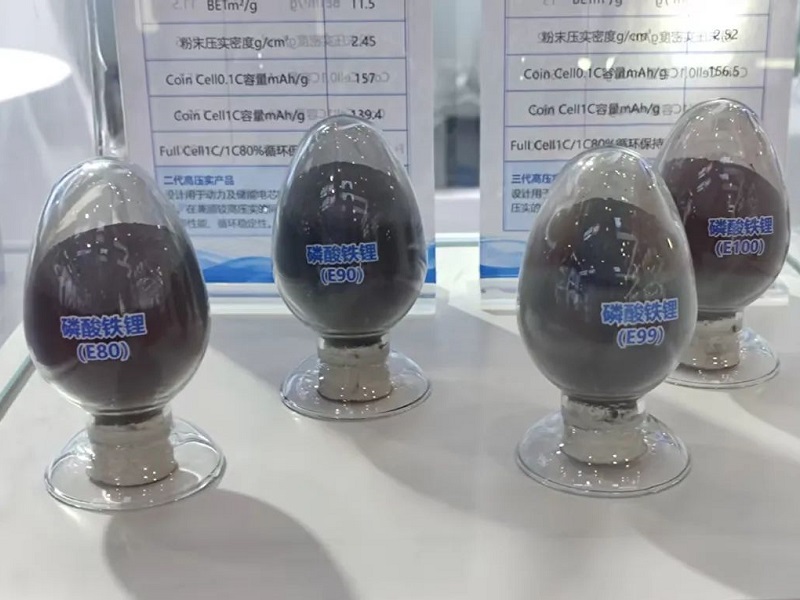

龙鑫智能的技术优势:全链赋能高压实材料产业化

(1) 公司实力与市场地位

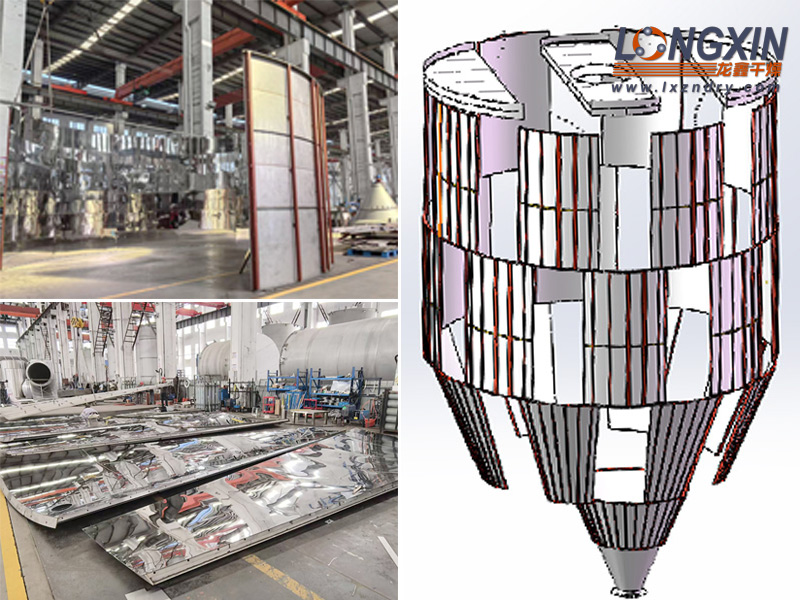

综合制造能力:龙鑫干燥拥有50000㎡现代化机械加工车间,配备五轴加工中心、激光切割机等智能设备,年产能达百台套,是国内少数具备高压实材料装备全链条制造能力的企业之一;

市场占有率高:2025年龙鑫高压实磷酸铁锂专用喷雾干燥机市场占有率高,已服务多家头部企业,设备在行业TOP-10材料厂商中的渗透率高;

资质与认 证体系:国家高新技术企业,专精特新小巨人企业,通过CE、ISO9001:2015、职业健康安全与环境管理体系认 证,核心产品获得国内外多家行业头部企业认可。

(2) 核心部件仿真优化与模块化设计

CFD全流程仿真:热风蜗壳、主干燥塔、离心清灰布袋除尘器等关键部件均通过CFD仿真优化,确保热空气流场均匀性好,较传统经验设计效率大幅提升;

模块化智能制造:采用“单元模块+标准化接口”设计,干燥主机、雾化系统、供热系统等可独立拆装,设备安装周期缩短,并支持后期产能扩展时的模块叠加,降低改造成本;

数字孪生技术应用:建立设备虚拟仿真模型,可在投产前模拟不同工艺参数下的干燥效果,提前优化生产方案,将客户调试周期缩短。

(3) 自研超高速离心雾化器技术突破

全新驱动系统:雾化器采用新型三级齿轮增速技术,转速可达25000转/分钟,转速波动小,较传统机械轴承寿命延长,维护间隔延长;

耐磨耐腐蚀设计:雾化盘采用可更换的耐磨陶瓷镶件雾化孔,硬度高,耐磷酸铁锂料液冲刷能力提升5倍,磨损率小;

智能冷却系统:内置温度传感器与循环水冷装置,可实时调节轴承温度,确保设备在高转速下连续稳定运行。

(4) 全链条工艺整合能力

龙鑫不仅提供单一设备,更聚焦“纳米研磨-喷雾干燥-二次烧结”全链工艺优化:

研磨分散环节:自研高能湿法研磨系统搭配超声分散装置,实现料液D5精准控制,分散均匀性好;

干燥烧结衔接:根据喷雾干燥所得颗粒特性,优化二次烧结的升温速率、保温时间与气氛条件,使碳包覆完整率提升,磷化铁杂相含量低;

数据驱动优化:建立高压实材料工艺数据库,累计收录50+组生产数据,通过智能算法推荐优化工艺参数,帮助客户将二烧良率提升。

龙鑫智能全链解决方案:从工艺痛点到价值跃升

作为新能源材料装备领域的技术创新者,龙鑫干燥针对高压实磷酸铁锂全产业链工艺需求,推出“研磨分散-超细粉体喷雾干燥-二次烧结”智能一体化解决方案:

(1) 纳米研磨分散:采用“湿法研磨+超声分散”复合工艺,配备氧化锆陶瓷内衬与在线粒度监测,解决颗粒团聚与杂质引入问题;

(2) 超细粉体喷雾干燥:通过超高速离心雾化与CFD优化流场,实现颗粒粒径、球形度与纯度的三重控制;

(3) 二次烧结工艺优化:搭载梯度温区控制与智能气氛调控模块,降低电耗的同时提升良率。

某头部材料企业采用龙鑫方案后,高压实产品压实密度稳定,单吨盈利提升,年产能提升,验证了全链赋能的显著价值。

从装备创新到产业升级的必由之路

在新能源材料市场冰火两重天的格局下,高压实密度磷酸铁锂已成为锂电池正极材料突破性能天花板的关键。龙鑫干燥以核心技术突破与全链工艺整合,为行业提供从设备到工艺的一体化解决方案,不仅解锁了材料附加值,更推动磷酸铁锂产业向“高能量密度、高安全性、高性价比”方向升级。面对固态电池时代的来临,龙鑫已启动磷酸锰铁锂(LMFP)专用装备研发,通过持续技术创新助力我国新能源产业在全球产业链中巩固前沿地位。