纳米硅粉制备工艺瓶颈突破:龙鑫纳米砂磨机与闭式干燥技术深度解析

信息来源:本站 | 发布日期:

2025-06-02 10:33:52

| 浏览量:806

硅基负极领锂电革新,纳米硅粉需求呈指数级爆发

随着全球对高能量密度电池需求的不断增长,硅基负极材料以其出众的能量密度、倍率性能及安全性,正逐步成为下一代负极材料的核心发展方向。硅碳负极材料市场,作为硅基负极的重要组成部分,其爆发式增长已近在眼前。随着电动汽车、储能系统及便携式电子设备的快速发展,硅碳前驱体纳米硅粉的市场需求呈现出井喷态势,预计未来几年将持续保持高速增长趋势。作为硅碳负极的核心前驱体,纳米硅粉的市场需求正随硅碳技术商业化加速而激增——其粒径大小与分布直接影响硅碳复合材料的体积膨胀率与循环性能,50-100nm的超细硅粉成为行业主流需求。

纳米硅粉:特点、优势与生产工艺挑战

从技术路线看,硅碳负极通过纳米硅与碳材料复合,既能缓冲硅嵌锂时的体积膨胀(300%),又能提升导电性。而纳米硅粉的制备精度,成为决定硅碳负极性能的关键。当前,湿法超细研磨以其高效可控性,成为纳米硅粉规模化生产的主选工艺,但传统工艺仍面临三大痛点:

(1) 研磨效率与能耗矛盾:普通砂磨机研磨至纳米级需消耗大量能量,且磨球摩擦损耗占比超30%;

(2) 粒径均匀性与纯度挑战:开放式研磨易引入杂质,团聚现象导致粒径分布宽(D50波动大);

(3) 干燥焙烧环节的氧化风险:硅粉在高温下易被氧化,传统干燥工艺难以实现氧含量<1000ppm的控制。

龙鑫智能全链解决方案:从研磨到焙烧的技术破局

针对纳米硅粉生产工艺中的种种难题,龙鑫智能凭借其深厚的技术底蕴和创新实力,推出了全链解决方案。该方案涵盖了纳米硅粉的研磨分散、氮气保护干燥、有机物热解处理等关键环节,为纳米硅粉的高质量发展注入了强劲动力。

(1) 研磨分散:研磨效率与能耗的颠覆性突破

龙鑫智能的预分散装置与微米研磨机相结合,实现了原料的高效预混合与初步研磨,为后续工艺奠定了坚实基础。而涡轮棒销纳米双动力砂磨机的应用,更是将研磨效率提升至新高度。该设备采用独特的双动力设计,物料研磨与分离过程独立运行,有效提高了研磨均匀度和粒径控制能力。

① 涡轮棒销纳米双动力砂磨机,打破传统砂磨机“研磨-分离”一体化设计瓶颈,采用双动力独立运行系统;

② 离心分离无网设计:独立动力电机驱动分离器高速旋转,利用离心力(锆球离心力>物料离心力)实现锆球与物料的动态分离,避免筛网堵塞与金属污染,分离效率高;

③ 碳化硅研磨腔技术:采用耐磨导热性优异的碳化硅材料,研磨腔体温升精准控制,配合0.2-0.5mm氧化锆珠,能耗较传统设备降低,且磨珠损耗率低;

④ 涡轮棒销复合结构:分散盘结合涡轮的柔性研磨与棒销的强剪切力,物料在研磨腔内形成“周向涡流+径向冲击”的复合运动轨迹,粒径D50可稳定控制,分布宽度窄。

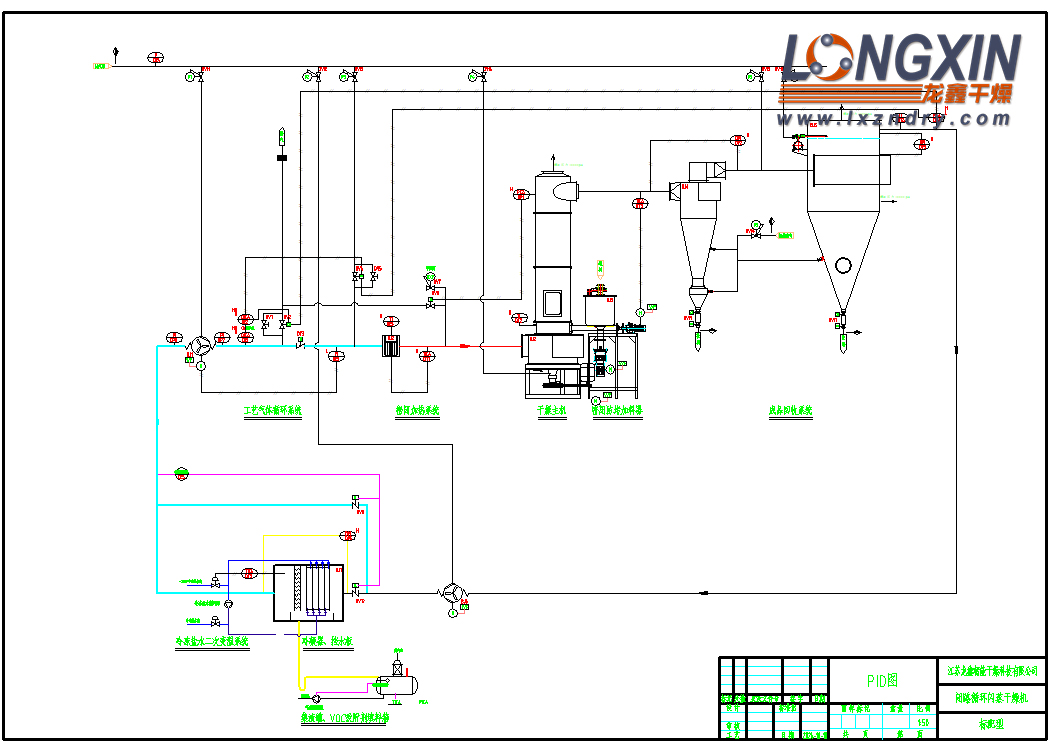

(2) 闭路循环闪蒸干燥机:氮气保护下的高纯纳米粉制备

针对硅粉易氧化特性,龙鑫干燥系统构建全密闭氮气循环体系,有效避免了物料在干燥过程中的氧化和污染,确保了产品的高纯度。同时,该设备还具备超细粉末均一化的能力,进一步提升了纳米硅粉的品质。

① 低氧环境精准控制:开机前以高纯氮气(99.99%)置换系统,氧含量实时监测≤500ppm,干燥过程中物料温度<60℃,避免硅粉氧化与晶型破坏;

② 氮气高效利用:采用鲍尔瓷环填料喷淋塔与翅片式冷凝器,实现低排放,同时降低氮气消耗量30%;

③ 超细粉末均一性保障:高速旋转刀片将物料破碎至亚微米级,热氮气携带颗粒上升时形成“旋流-分级”效应,干燥后粉体D50波动低,满足硅碳负极对纳米硅粉的分散性要求。

(3) 连续式气氛保护回转焙烧炉:有机物热解处理

连续式气氛保护回转焙烧炉的应用,为纳米硅粉的有机物热解处理提供了理想条件。该设备能够严格控制气氛条件和温度梯度,确保物料在热解过程中结构稳定且纯度不受影响。

① 梯度温区精准调控:炉内设置3-5段温区,温度控制精度±5℃,满足有机物热解处理工艺要求;

② 多气氛兼容设计:支持氮气、氩气等保护气氛,满足不同热解需求;

③ 智能化生产线集成:与研磨、干燥设备联动,实现从硅粉制备到热解的全流程自动化,产能提升。

抢占硅碳负极赛道,龙鑫赋能产业升级

随着硅碳负极在动力电池领域的渗透率从2024年的0.48%向2030年的3.45%迈进,纳米硅粉的产能与品质将成为企业核心竞争力。龙鑫智能以设备技术创新为基石,全链解决方案不仅解决传统工艺的效率与品质痛点,更通过智能化集成助力企业实现从“实验室研发”到“工业化量产”的跨越。在硅碳负极千亿市场爆发前夜,龙鑫正以技术赋能,推动纳米硅粉生产进入高效、低耗、高纯的全新时代。